物料需求计划 SAP Business One(二)

时间:2023.06

MRP物料需求计划 SAP Business One

五、MRP运行原理

MRP的计算比较复杂,但原理不复杂。它是在一根时间轴上平衡每天的需求和供给。对于不能满足需求的原料推荐采购订单,对于不能满足需求的成品或半成品推荐生产订单。

理论上按MRP推荐的采购订单可以不多不少和不早不晚地满足生产的要求,按MRP推荐的生产订单可以不多不少不早不晚地满足销售的要求,也就是零库存的概念。

下表中列出了系统中所有的需求和供应的单据。

序号 | 因素 | 需求 | 供给 | 备注 |

1 | 采购申请 | 是 | 建议不要把采购申请作为供给,因为不一定会采购 | |

2 | 采购报价单 | 是 | 建议不要把采购报价单作为供给,因为不一定会采购 | |

3 | 采购订单或应付预留发票 | 是 | 明确的供给 | |

4 | 采购一揽子协议 | 是 | 建议不要把采购一揽子协议作为供给,因为设置时间比较麻烦,需要一行一行地设置。 | |

5 | 销售报价单 | 是 | 建议不要把销售报价单作为需求,因为不一定会销售 | |

6 | 销售订单或应收预留发票 | 是 | 明确的需求 | |

7 | 销售一揽子协议 | 是 | 建议不要把销售一揽子协议作为需求,因为设置时间比较麻烦,需要一行一行地设置。 | |

8 | 生产订单 | 是(对子件) | 是(对成品) | 注意开始日期和结束日期给定 |

9 | BOM | 通过BOM计算子件需求 | ||

10 | 销售预测 | 是 | ||

11 | 库存存货 | 是(最小库存) | 是 | |

12 | 库存转储请求 | 是(转出库) | 是(转入库) |

六、MRP操作和运行

顾问根据客户的需要组织培训和设置,相关步骤要点说明如下:

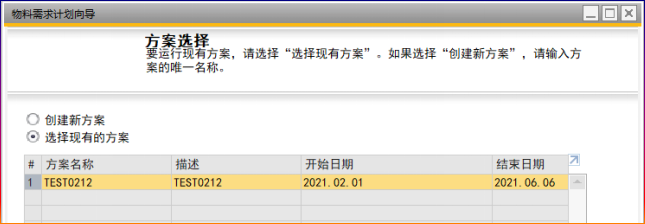

步骤 1/6:无需说明

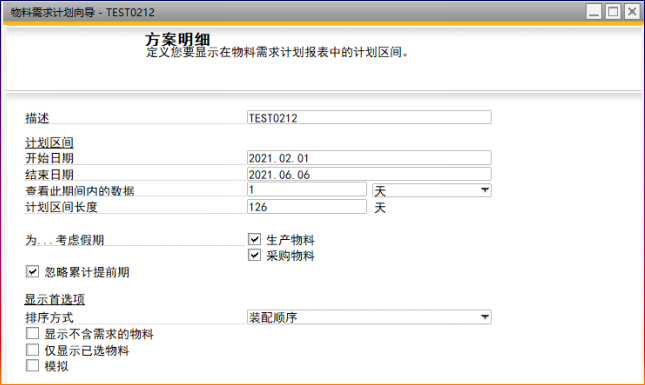

步骤 2/6:

开始日期:开始日期可早于今天日期,这样会考虑开始日期到今天为止的【到期数据】,但不建议这样做,因为历史需求和供给均是不正确的供应和需求,正常不应考虑。

所以建议从今天作为开始日期。

结束日期:按需要选择,但太长了没有意义,因为许多将来的数据(需求和供给)还没有录入,就是录入的也不太正确,所以时间段需要综合考虑。

查看此期间内的数据:第6步中查看数据的显示的期间是以什么形式显示,系统推荐的订单还是具体为那一天的,没有什么变化。

为…考虑假期:是否为生产物料和采购物料考虑定义的假期,按需要选择。

忽略累计提前期:这个暂时不清楚。

显示不含需求的物料:物料库存数量足够的物料是否也显示在步骤6的报表上。

仅显示已选物料:选择后,在步骤6中只显示在步骤3中选择的物料;不选择,则显示所有的物料,也只推荐显示物料的订单。

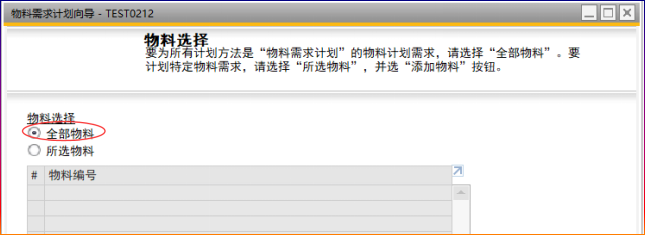

步骤 3/6:

不用解释,建议选择所有物料。

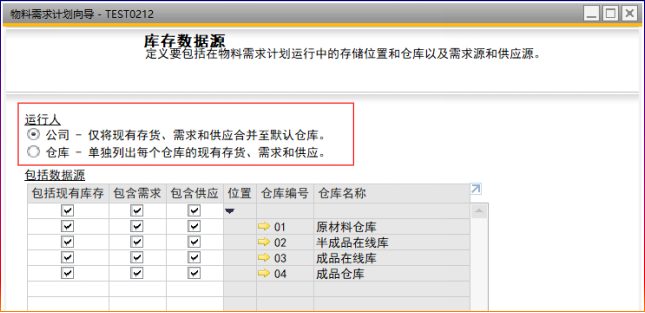

步骤 4/6:

不参与物料需求计划的仓库默认不显示,但是可以人为选择。

默认仓库的逻辑:

BOM上级仓库(仅对上级物料有效)

主数据上定义的默认仓库

公司统一定义的默认仓库

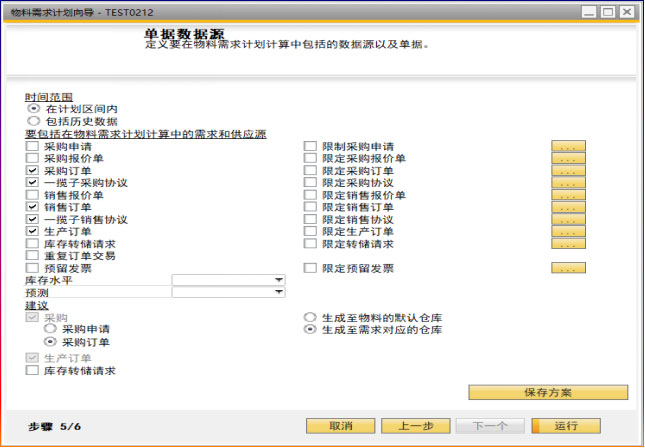

步骤 5/6:

时间范围:不建议使用【包括历史数据】,考虑历史上不正确的过期数据,会导致MRP运算复杂化,不利于系统的正常运行。如果选择了【包括历史数据】,则在下一步中

的报表页签中会出现一个【历史数据】的列,列出历史上的相关数据。

注1:【历史数据【是指开始日期以前的数据称为历史数据;

注2:【到期数据】是指开始日期到今天为止的数据,如果开始日期为今天,则不存在到期数据;

限定业务单据:是指包含部分业务单据,也就是选到的起作用,不选的不起作用。正常情况下应考虑所有的业务单据进行综合的平衡,所以建议不使用这个选项。

业务单据的种类按需要选择,建议选以下单据:

采购订单

销售订单

生产订单

预留发票,这个预留发票是指应收和应付二类预留发票

库存水平:

必须:采购或生产到必须数量

最小:采购或生产到最小数量

最大:采购或生产到最大数量

最少-最大:如果低于最小数量,则采购或生产到最大数量;如果高于最少数量,则不做任何推荐。

预测:注意,如果有多个预测,系统可以选择多个预测。

库存转储申请:这个选项只有在第四步中选择了仓库,才激活可用。

注:如果在第四步中选择了【公司】,则【生成至物料默认的仓库】、【生成至物料对应的仓库】、【库存转储请求】三个选项会灰掉,不能再选择,系统强制默认选择了

【生成至物料默认的仓库】。

但这个和人工选择【生成至物料默认的仓库】一细微的区别:

- 系统强制选择时:成品的仓库为BOM上的表头仓库

- 人工选择时:成品的仓库为销售订单上的需求仓库

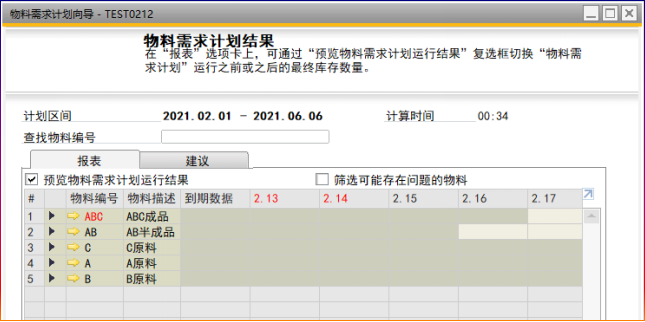

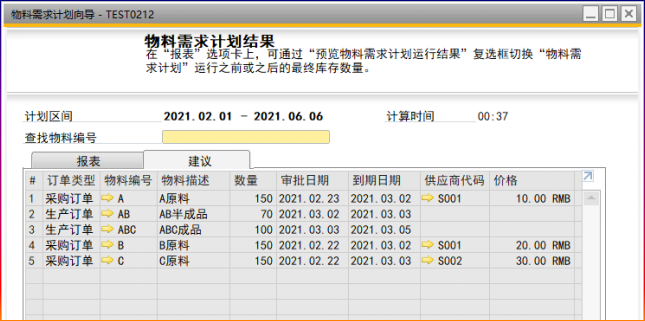

步骤 6/6:

在这个步骤的【报表】页签浏览系统报表,看看系统推算的过程,从而发现系统中的单据是否有问题。

在这个步骤的【建议】页签浏览系统推荐的采购申请、采购订单、生产订单、转储申请单;

如果没有问题可以保存MRP计算的建议,有各个业务部门的人员最终决定是否接受和采纳系统的建议。

如果一个方案第二次运行和保存建议,则会把第一次中没有采纳的建议全部删除,会保存新的建议,因为老的推荐已过期,请注意。