物料需求计划 SAP Business One(一)

时间:2023.06

MRP物料需求计划 SAP Business One

一、使用范围:

需要使用物料需求计划(MRP)的公司,需要系统推荐采购订单和生产订单等业务单据。

二、目的:

帮助顾问实施物料需求计划,指导用户准备运行物料需求计划的基础数据。

三、演示案例:

原料A 采购 提前期1天

原料B 采购 提前期2天

原料C 采购 提前期 3天

半成品 AB 生产 提前期 1天 (有原料A 和 原料B组成)

产成品 ABC 生产 提前期 2天 (有半成品AB 和 原料C组成)

四、基础数据准备:

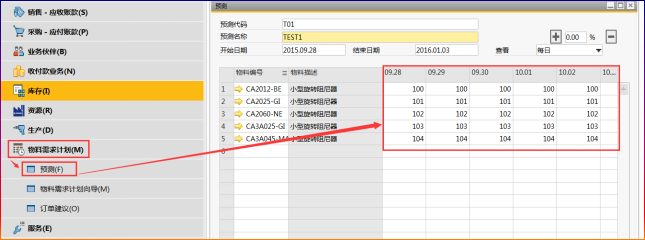

1. 销售预测

因为销售订单可能确定的比较晚,根据销售订单再组织采购和生产会影响交期,延长交货周期。所以根据以往的经验来预测销售,不但可以保证及时供应,还能保证不会有太大的库存。

预测是一种相对不精确的需求,预测可以按天,周和月来给定预测数量,公司可以根据需要选择。

2. 销售订单消耗销售预测

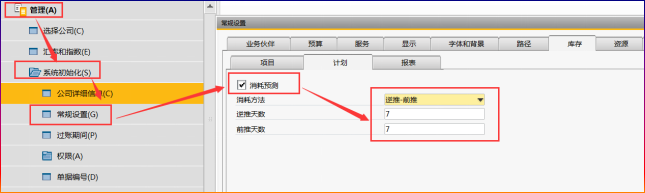

预测是一种比销售订单还不准确的需求,如果考虑销售订单同时又考虑预测的需求,则总的需求会偏大。所以比较合理的方法是让销售订单消耗预测。

远期的主要按预测来确定需求,近期的以销售订单和销售预测一起来确定需求,并让销售订单消耗预测。

消耗预测 – 在一时间段内,如果订单数量超过预测,则以订单为准;反之,以预测为准。

不消耗预测 – 需求是销售订单和预测的和。

消耗方式 - 指销售订单消耗预测的方式,图中指订单可以消耗前后各7天,一共14天中的预测数量。

注1:在SAP B1 9.3 PL10版本上测试时,不管如何设置是否消耗预测,相应的销售订单均会消耗预测,也就是这个勾选并不起任何的作用(这个需要大家好好研究一下,有可能是SAP的BUG)。

注2:一个订单消耗预测的逻辑,消耗预测优先次序如下:

逆推3天-前推3天(今天是5月10号) | |||||||

日期 | 当天 5.10 | 逆推1天 5.09 | 逆推2天 5.08 | 逆推3天 5.07 | 前推1天 5.11 | 前推2天 5.12 | 前推3天 5.13 |

消耗优先级 | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

前推3天- 逆推3天(今天是5月10号) | |||||||

日期 | 当天 5.10 | 前推1天 5.11 | 前推2天 5.12 | 前推3天 5.13 | 逆推1天 5.09 | 逆推2天 5.08 | 逆推3天 5.07 |

消耗优先级 | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

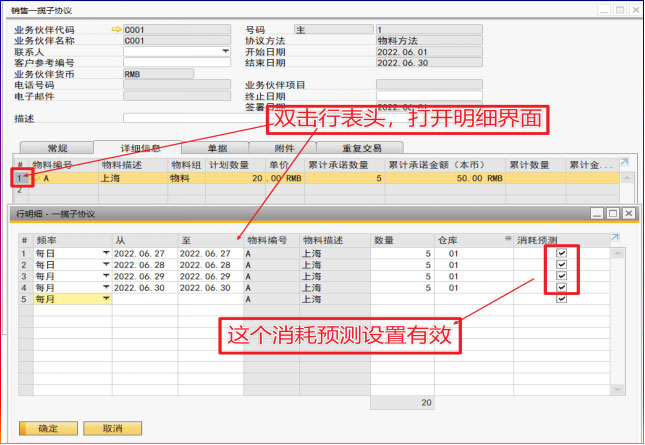

3. 销售一揽子协议

一揽子协议可以理解为一个大订单,这个比预测更准确,但比订单要粗点。如果已有订单,这个一揽子协议就没有什么用处了,不建议订单和一揽子协议一起用于MRP计算,但这个一揽子协议上的消耗预测确实起作用,只有确定了明细的一揽子协议才会参与到MRP中来。

注:一揽子协议消耗预测的逻辑和订单完全相同,也用那个逆推X天-前推Y天的方法。

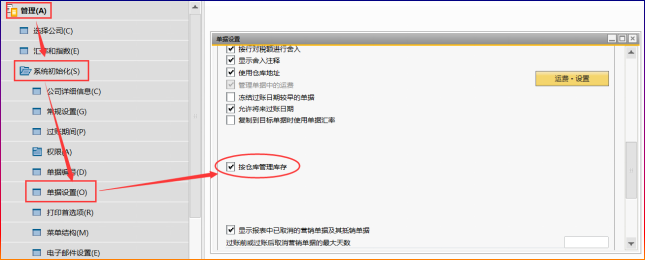

4. 按仓库管理库存

选择按仓库管理库存(推荐) - 系统考虑单个仓库的库存,将来推荐的采购订单和生产订单到具体的仓库,并且可以生成仓库之间的库存转储单。

不选择按仓库管理库存 - 系统不考虑单个仓库的库存,只考虑所有仓库的库存,采购订单和生产订单只是针对默认仓库。

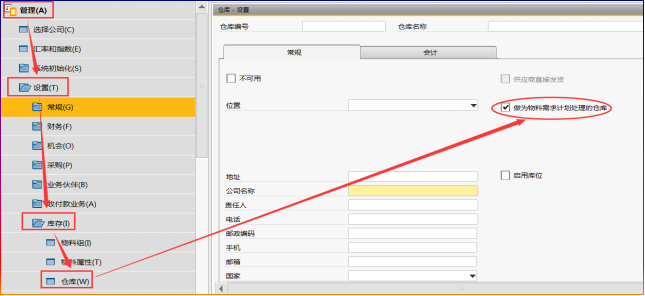

5. 做为物料需求计划处理的仓库

选择 – 本仓库参与物料需求计划的供给和需求(注:最低库存是一个需求)。

不选择 -本仓库不参与物料需求计划的供给和需求,MRP向导中默认不选择,但可以在向导中选择这个仓库,所以这个不选择只是默认不参与,并不是不能参与。

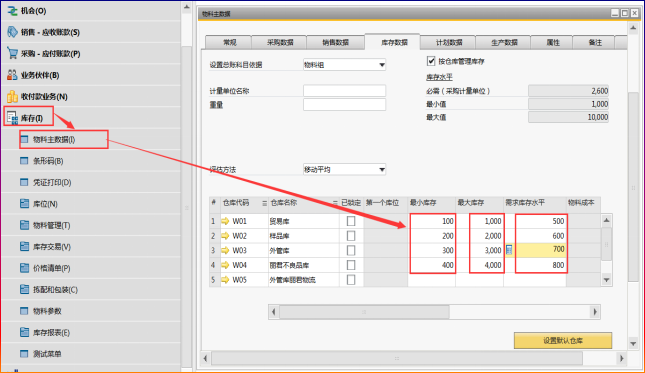

6. 最低库存、必须库存和最大库存

如果按仓库管理库存,需要针对每个仓库设库存数量;如果不按仓库,只要对所有仓库设一个总的数量。

最小库存 - 将来运行MRP时可基于最少库存来计算,小于最小库存要求采购或生产。

必须库存 - 将来运行MRP时可基于必须库存来计算,小于必须库存要求采购或生产。

最大库存 – 可以控制大于最大库存的采购或生产。

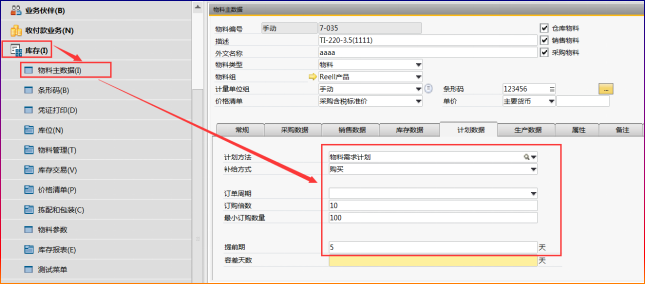

7. 物料计划数据

针对每个物料设定计划数据。

计划方式:是否参与MRP运算,一个物料如果设为“无”,则永远不会有MRP运行的结果,就是其所在的仓库或其父物料参与也不起任何作用。所以如果要有这个物料的MRP推荐则必须设为“物料需求计划”。

注:如果AB半成品不参与物料需求计划,但其原料A和B参与物料需求计划,则系统肯定不会推荐AB半成品的生产订单,同样也不会推荐AB半成品需要的A原料和B原料的采购订单。

补给方式:指物料获得的方式,只有二种:要么是采购;要么是生产。如果设为采购,将来MRP推荐采购订单;如果设为生产,将来MRP推荐生产订单。

组件仓库:来自物料清单行(默认)/来自上级物料单据行(指本物料在需求单据行上的仓库,如销售订单上行上的仓库)

订单周期:可以定义不同的采购周期,如果不定义,默认按天采购或生产。如果定义为每周采购或生产,则把一周的需求集中在周一采购或生产(订单周期的第一个工作日)。

最小订购数量:一个物料的最少订购数量或生产数量。如果不定义,则默认为1。

订购倍数:在最小订购数量上按什么样的数量递增,不定义默认为1。如果最少订购数量为100,订购倍数为10,则订购数量只能为 100 + N*10。也就是在100的基础上10个10个的加数量。

提前期:指这个物料的生产周期或采购周期。这个提前期是工作日,系统会根据假期计算需要提前的日历期限。特别注意:一个生产成品的提前期是指其定义的BOM的生产周期,并不包括其子件或孙子件的提前期,子件有自己的提前期。所以一个成品的真真的生产周期是BOM树中最长一支的周期。

注1:如果不需要系统考虑周未或假期,则在假期设置中将同未设置为工作日;

注2:那个容差天数意义不明。

8. 采购订单

采购订单是原料获取的方法。维护好采购订单对运行MRP非常的重要,需要注意以下方面:

不再收货的采购订单需要及时取消或关闭。

已过了要求交货日期的采购订单需要及时维护新的准确的交货日期。

采购订单上维护正确的仓库信息。

一张订单中要求有多个交期的最好分成多张单据做,或在行中维护不同的交货日期。

不确定的采购订单暂时不要录入到系统中,特别是交期不确定的采购订单。

要求供应商按采购订单的要求交货,如果供应商供货不太准确,则在订单上多给一定的提前期。

注1:保证能按系统中的采购订单到货,不会晚到或少到,没有或尽可能少有虚假的供应信息。

9. 销售订单

销售订单是需求的源头,维护好销售订单对运行MRP至关重要,需要注意以下方面:

不再发货的销售订单及时取消或关闭。

已过了要求交货日期的销售订单需要及时维护新的准确的交货日期。

销售订单上维护正确的仓库信息。

一张订单中要求有多个交期的最好分成多张单据做,或在行中维护不同的交货日期。

不确定的销售订单暂时不要录入到系统中,特别是交期不确定的销售订单。

销售订单上的交期要符合实际情况,不做根本满足不了要求的销售订单。

注:订单上的交货日期以行上的要求交货日期为准,表头的不起使用。

10. BOM物料清单

在没有库存供应时和已下达的生产订单时,系统是按BOM推算需要的子件或原料。所以BOM不准确,会直接导致MRP计算结果不正确,维护好物料BOM结构起到了承上启下的作用。

11. 生产订单

生产订单和其它订单一样,在MRP运算中非常的重要。但生产订单有其特殊性,因为其它的订单,如采购订单是一个供给,销售订单是一个需求。但生产订单不一样,它对原料和子件是一个需求,对成品是一个供给。所以生产订单下达后按生产订单生产出成品是运行好MRP的关键因素。

例如:下达了一个生产订单在一周后生产出100件ABC产品,需要A原料,B原料,C原料各100件。这时系统就认为在一周后可以有100件ABC供应销售了,但实际上因为没有原料A就不可能生产出来,所以它们之间是一个完全相联的关系,会相互影响。

注1:生产订单状态计划后就起作用,并不要求状态为下达。

注2:生产订单对原料的需求确定为生产开始日期,也就是生产开始时,就需要原料到位;生产订单对成品或半成品的供给确定为生产的结束日期,也就是生产结束时,才能提供供给。

注3:生产订单上如果更改了对BOM原料的构成,如在生产订单上用原料C1来代替原料C,则系统推荐采购订单时采购原料C1。

12. 库存数量

保证库存的数量和实际的数量一致是运行MRP必要的条件。否则MRP就没有了运行的基础。库存中不能使用的废品等不能扰乱系统的计算,否则直接影响推荐的结果。